10月8日,世界经济论坛(WEF)正式发布新一期全球制造业领域“灯塔工厂”名单,郑煤机智慧园区成功入选,成为全球煤机行业首家“灯塔工厂”。

灯塔工厂是工业4.0技术应用的最佳实践工厂,代表着全球智能制造的最高水平,如同灯塔一样导航指路。

“灯塔工厂”被誉为“世界上最先进的工厂”,由达沃斯世界经济论坛与著名管理咨询公司麦肯锡合作开展遴选,具有榜样意义的“数字化制造”和“全球化4.0”示范者,代表当今全球制造业领域智能制造和数字化最高水平。

“灯塔工厂”的名单公布从2018年9月开始,每年的上半年和下半年均会公布一批入选名单,截至目前,全球灯塔工厂数量达到172家,中国排名始终保持全球第一。

世界经济论坛是这样介绍郑煤机智慧园区的入选理由:

众所周知,煤机制造属于重型离散制造行业,零部件大且重、生产环节多、周期长、单件小批量难以量化作业,智能制造标准、软件、信息基础薄弱等等……都是数字化转型的难点所在。

作为初衷就是建成行业内首个世界级“灯塔工厂”,如何让制造变“智”造,重工变“轻”工,让数字技术推动实体经济灵活转型,就好像要让“大象起舞”实属不易。数耘公司作为核心建设团队,面临着技术上的无人区,没有成熟的案例参考,也缺乏经验丰富的供应商支持,数耘公司技术团队从零开始规划到仿真、到数字化设备集成、数据采集及监控,再到工业控制网络及信息安全、自动化物流设备控制系统等……在数千个加班工时中,经历四季的更替,见过最深的黑夜、最早的晨光,以扎实的技术、专业的服务和钻研的韧劲,不仅为这座“灯塔工厂”的数智化升级稳稳擎上一束光,也为集团数字智能制造的业务版图再添灿烂笔触。

走进郑煤机智慧园区生产车间,重载AGV往来穿梭,钢板出库和上下料井然有序……偌大的生产车间内,它们成了最繁忙的“工人”。

这便是由数耘公司自主打造的面向重型定制化工件的空地一体化物流体系。

结合工业物联网(IIoT)、传感器、智能分析、云计算等技术,园区通过实时数据采集、远程监测和智能分析等手段,实现多种类、多型号的物流设备实时交互和协同作业。调度系统可实现对不同类型、不同尺寸和重量物料的统一调度,打通了从料场到切割区、板加区、焊接区再到交付区的全工序链物流调度,覆盖40多道加工工序、100多个生产工位。

物流转运由传统的人工+叉车调度模式转变为系统和自动设备高度协同的作业模式,真正意义上实现了智能驾驶、无人驾驶,并且带来了物流效率和生产效率的大幅提升。

相较于传统工厂,智慧园区在制品周转天数下降72.4%、产品制造周期下降61.3%、单个焊机平均等待时间下降86.7%。

你能想象一只霸王龙,能够实现180°翻跟头吗?

一只成年霸王龙的体重大概是7吨,而在智慧园区,一个液压支架主体结构件重量最高可达20多吨,约相当于3只霸王龙。并且产品高度定制化、形状不规则、尺寸重量差异大。特别是对焊接工序来说,作业环境差、劳动强度大、安全系数高、操作难度大、生产效率低,一直以来都是影响生产进度的瓶颈工序。

而在郑煤机智慧园区,这一情况发生了根本性的改变。

因为结构复杂,原来是人工爬到工件上,采用站,蹲甚至趴的姿势焊接,劳动强度大,对技能要求高。到后来焊接机器人平焊,人工辅助吊装翻转工件。再到现在,独家创造的夹爪式无人智能行车,代替了需要两三个人才能完成的起吊作业;配合业内首次应用的大型变位机,让重达数吨的“霸王龙”也能180°自由翻转,“无死角”焊接;再加上单点除尘+整体新风模式,不但作业效率大幅提升,作业区环境相较传统工厂更是有了本质改变。作业方式和作业环境的改变,不仅是效率和质量的提升更带来环境的友好。

在郑煤机灯塔工厂智能焊接工作站,焊接设备的OEE(整体运行效率)提升30%,整个焊接作业区产量提升30%,年度非计划停机时长降低60%,产品焊接一次不良率从1.1%下降至0.3%。

伴随着一道道激光束划过钢板表面,一个个工件便在眨眼间成型。

郑煤机智慧园区车间内高效运转的14台高速高功率光纤激光切割机,组成了行业内最大的激光切割机群。

在传统的观念里,几十吨甚至上百吨的重型装备,总是一幅“傻大笨粗”的样子,殊不知其中也是满满的精细活。

就激光切割而言,40mm厚的钢板,其切割缝隙只有0.3mm-1 mm,切割精度可达±0.1mm。也就是说,两到三指厚的钢板,切割开的缝隙,只能勉强塞下一根头发丝!

而在坡口自适应加工环节,则开展多设备集成,开发了工作站控制系统,来统一协调搬运机器人、3D机器视觉、坡口机器人、打磨机器人适时开展动作,实现了坡口工序的全流程自动化作业,提升了工序的运行效率的同时,坡口切割的一致性得到提升,表面光洁度平整如镜,标准化程度也得到大幅提升。

最终,实现了现场生产节拍缩短近58%、一次不良率从8%下降至0.8%。

综合运用“视觉识别、AI感知、5G通信、物联网、大数据分析、数字孪生”等众多先进技术,深度串联融合了ERP、PLM、MBD、生产执行、质量管理、仓储物流管理、能源管理、资产管理等系统,智慧园区实现了生产设备集成、上层接口集成、物流驱动集成、自动化设备集成和工位集成,打通全价值链,从而实现“设备自动化、物流自动化、信息自动化”。

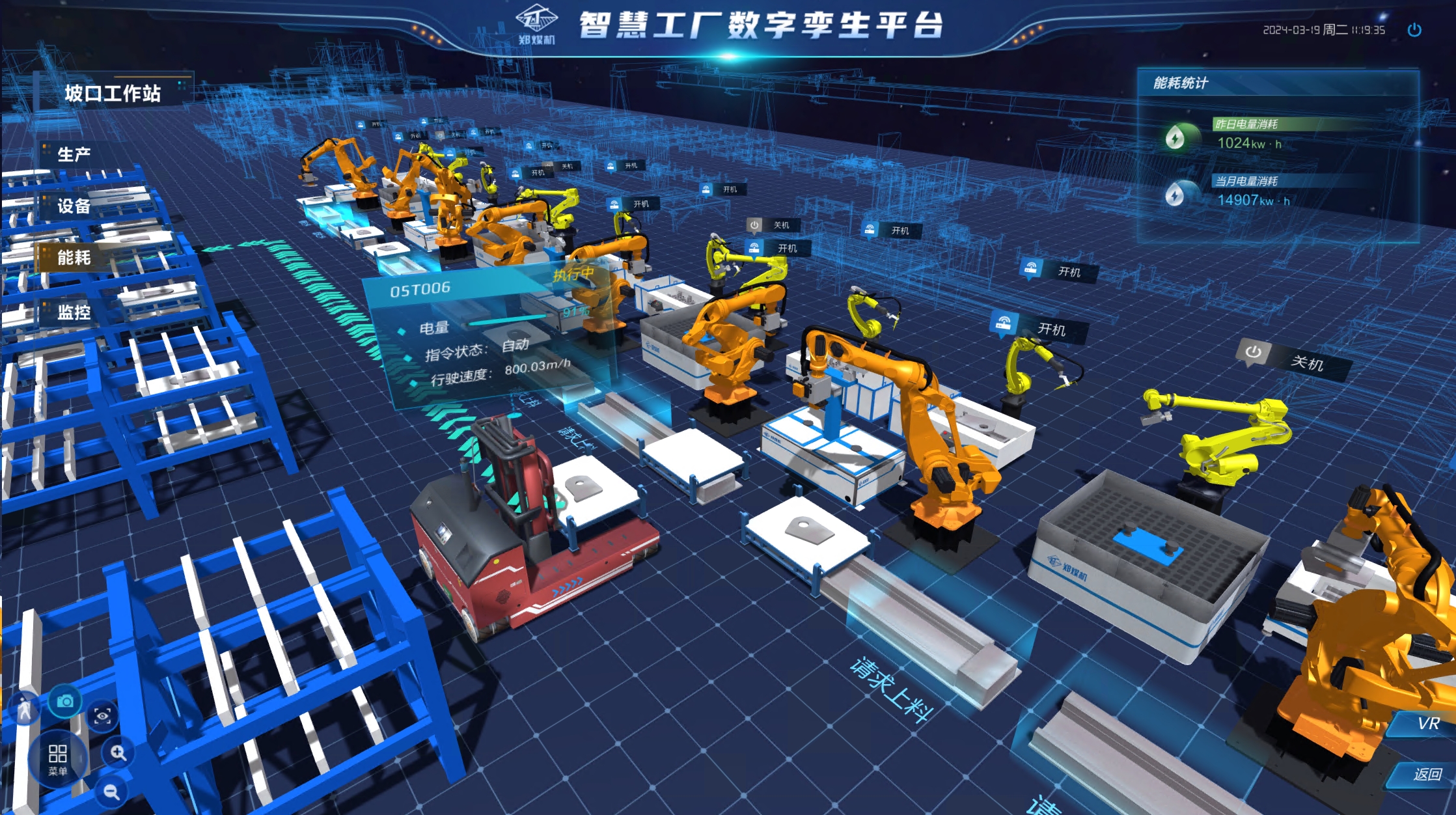

通过对数据进行采集、清洗、转换、加工,提升数据质量,创建统一的数据汇聚层和应用层,根据业务场景需要,构建数据模型,做到生产数据自动统计、分析,生产成本自动生成,员工工资自动核算。基于物联网、边缘计算、虚拟技术、数采技术,构建了虚拟工厂,实现虚拟和现实世界的双向映射,将来自异构系统离散分布的生产数据、设备数据、监控视频通过物联网无缝融合,实现数据联动,将经验驱动转变为数据驱动。

未来,数耘公司将持续复制“灯塔”经验,以数字化赋能产品品质和工厂效率的提升,为更多的离散制造业企业数字化转型之路引航。